Hi

Dein Druck sieht schon ziemlich gut aus!! Respekt.

Wenn du noch Fragen hast, schau mal diese Links an:

http://www.rf1000.de/viewtopic.php?f=64 ... lex#p19169

http://www.rf1000.de/viewtopic.php?f=8& ... TPE#p16240

Generell kann ich dir folgende Tipps geben:

- Retract aus! Das bringt überhaupt nichts, wenn das Filament bei dieser Ruckartigen Zupferei so stark federt. Notfalls produzierst dir Bläschen in deinen Druck aber nicht viel mehr.

- Simplify3D: Wipe bringt was.

Screenshot_5.jpg

- Fahre dein Hotend wenn möglich über dem bereits gedruckten Material und nicht über die freie Fläche, wenn die Nozzle versetzt wird. Das hilft etwas gegen Strings ausserhalb des Objektes (Simplify3D:

Screenshot_4.jpg

)

- Chinese-Finger Effect: Reinstopfen staucht den Durchmesser, du kannst also nicht ruckartig das Filament in ein Loch pressen, weil es sich dann selbst bremst.

- Es kann sein, dass je weicher dein Filament ist, mehr Schlupf beim Extruder besteht, also du unter Umständen mehr fördern musst als bei hartem Material wie z.B. PLA. (..+7% ???)

- Speed: Im Internet gibts Seiten die sagen 60mm/s, das kann nur ein Fehler sein. Max. 20mm/s, die Ninjaflex Mitarbeiter am Stand der Formnext sagen absolut max. 18mm/s.

- Bricht dir das Filament immernoch aus, kaufe dir ein innen verrundetes Ritzel wie MK8 oder Kossel Ritzel. Danach die Steps anpassen, aber dann hat das Filament mehr Eingrenzung nach vorne und hinten.

- Manche machen das mit dem Kugellager, innen verrunden, aber ich konnte bisher keins in der größe des RF1000/2000 finden, das man so kaufen kann. (Mit U-Nut)

(- Eine Düse mit wenig Austrittswiderstand ist hilfreich. Man sollte Dreck und Fertigungsspäne sauber entfernt haben. Neue Düse nur für Flex nutzen?)

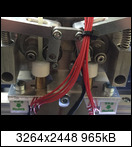

- Es gibt verschiedenste Weichheiten (Ninjaflex, TPU, TPE, ... Shorehärten, Hersteller, ..) Dazu diverse Hotends, Extruder. Also auch verschiedenste Probleme in die man reinrennen kann. Conrad hätte sicher so ein Hütlein herstellen können, aber eigentlich wäre ein skalierbares 3D-Objekt zum Download sinnvoller gewesen. Wenn man sein Hotend beim RF2000 etwas weiter unten einspannt, weil die Z-Schraube anders ist passt das Standardobjekt nicht mehr. Und das kann bei Ninjaflex oder weichen TPU schon der Ausschlag sein. Ich habe inzwischen ein anderes Hotend welches innen 4mm Durchmesser hat. Für Flex stopfe ich dort ein OD 4 ID 3 Teflonstück rein, sodass das Flex sauber geführt wird. Oben kommt wie bei dir ein Ring drauf, der mit dem Innenteflon abschließt. Und dieser Ring muss Angespitzt sein, sonst bricht mir irgendwann (nach Minuten, Stunden) doch versehentlich das Filament rechts oder links aus. Damit kann ich bis zu 3000 digits zwischen Extruder und Hotend aufbauen.

Screenshot_3.jpg

Screenshot_2.jpg

Screenshot_1.jpg

Ich nehme auch gerne weitere Infos entgegen, das Thema ist und bleibt immer spannend.

Ausserdem ist Flex super dafür geeignet schöne Cold-Pulls zu machen, die ziemlich exakt die Aussen- der Innenform des Hotends wiedergeben, weil wirklich alles von dem Flex ausgeformt wird und es beim Rausziehen nicht reißt und unter Spannung schön einschnürt.

http://www.rf1000.de/viewtopic.php?f=72 ... lex#p20639

LG